ГК «Силтэк»: «Делать много, делать качественно и с лучшими характеристиками»

«Силтэк» - заметный игрок на рынке RFID-решений в России. Об истории компании, её продуктах и планах на будущее ID Expert побеседовал с Максимом Селивановым, руководителем Центра систем идентификации Группы компаний «Силтэк».

IDE: В этом году ГК «Силтэк» отмечает свое 30-летие. Какие вехи прошла компания за это время?

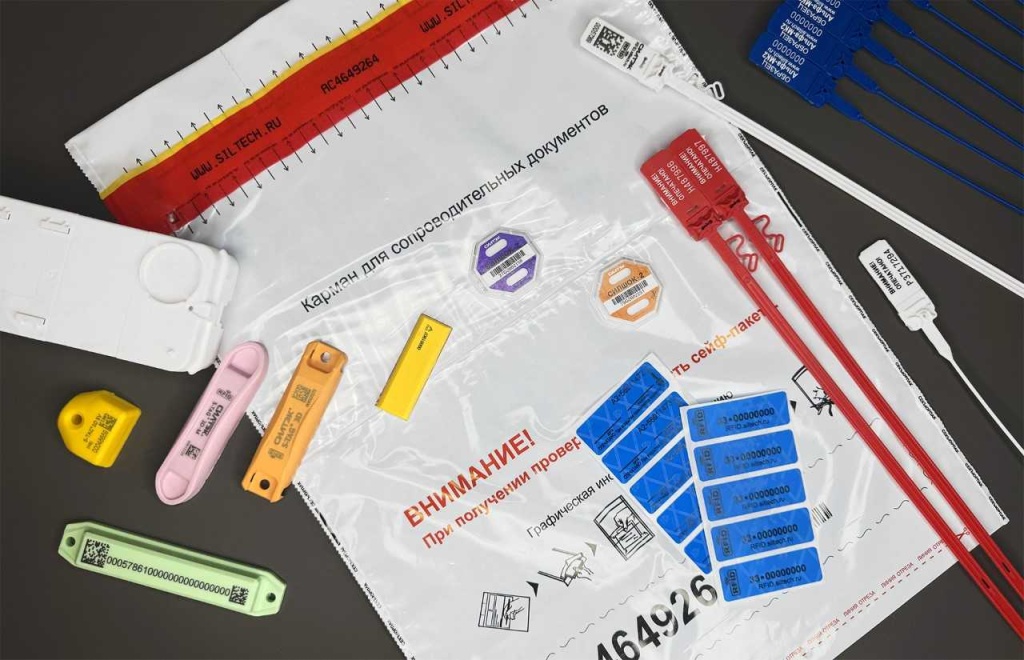

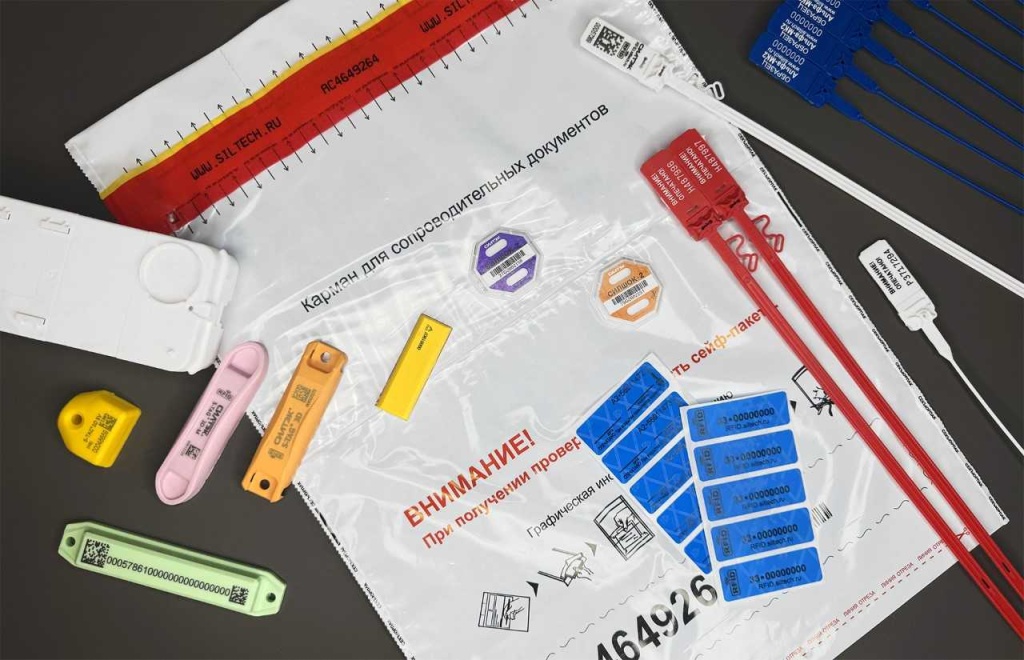

М.С.: 30 лет для нашей компании - немаленький срок, который можно разделить на этапы от рождения до текущего технологического состояния. Начинали с технологий сохранности на базе продуктов для опечатывания – это, в большей степени, пластиковые номерные пломбы и сейф-пакеты, основная функция которых сохранять целостность объекта и сигнализировать, если она нарушена. Затем к номенклатуре добавились более сложные изделия – индикаторы магнитного поля и других внешних воздействий. В последние годы мы вышли на траекторию инновационности, это - и регистраторы электромагнитных импульсов, и собственное ПО, и корпусированные RFID-метки и пломбы с RFID-компонентом. Как показывает эволюция продуктового портфеля, с каждым пройденным этапом изделия, выпускаемые «Силтэк», становятся все технологичнее, следуя за высокими запросами потребителей и растущими возможностями нашей производственной площадки в Дмитрове (Дмитровский м.о. Московской об. – IDE).

IDE: Если основная продукция «Силтэка» - пломбировочные устройства, то что побудило компанию заняться RFID?

М.С.: Нас часто спрашивают об этом. На самом деле все закономерно. Корпусированный в пластиковый форм-фактор RFID-чип – есть естественное развитие идеи «сигнального маркера», её трансформация в «идентификатор» и объединение этих двух функций. Таким образом философия компании, заложенная в слогане «Сохраняем ценности», дополнилась новым смыслом – не только сохраняем, но и идентифицируем, помогаем отслеживать.

К тому моменту как зайти на рынок RFID, «Силтэк» уже был большим профессионалом в производстве средств опечатывания. И этот опыт дал нам фору на старте – способность массово выпускать продукт в большом разнообразии корпусов и способов крепления. Необходимо было только их объединить с RFID. Так, опыт в технологиях сохранности и знания в RFID соединились в наших изделиях.

Первые «пробы пера» с корпусированием RFID-инлеев начались в «Силтэке» в середине 2010-х годов, когда тренд на инновации совпал с готовностью компании попробовать свои силы в области маркировки различных объектов: как ресурсных, так и промышленного назначения. Одним из ресурсных объектов, на которые было направлено внимание, стали ценные породы деревьев. Это должен был быть государственный проект, в котором ценные породы деревьев для быстрого учета планировалось маркировать RFID-метками. Шла разработка законодательства, формулировались требования к маркировке. Закон не родился, но наши усилия не пропали даром. Появились первые радиометки - KEDR и ММД-1 (Метка для Маркировки Древесины), а накопленный опыт трансформировался в универсальную метку S-Tag 3D, предназначенную для маркировки объектов из различных сфер и условий применения.

После ряда экспериментальных проектов, руководство «Силтэк» расценило направление RFID перспективным и в 2019 году собрало профессиональную команду специалистов для целенаправленного развития этой темы.

IDE: Какие RFID-диапазоны и в каких продуктовых решениях вы используете?

М.С.: За эти годы мы освоили все три частотных диапазона (LF, HF и UHF) и присутствуем на всех этих рынках с большим ассортиментом продуктов. В сегменте LF «Силтэк» достиг больших успехов в выпуске ушных бирок для животных. Мы создали линейку «Силфлекс», проведя неоднократную модификацию каждой модели – по форме, материалу, конструкции замковой камеры. Много крови, пота и интеллекта вложено в эту серию, мы ею заслуженно гордимся. Как и тем, что она включена в Реестр российской промышленной продукции – в качестве подтверждения российского происхождения. Выпускаются бирки «Силфлекс» уже довольно давно, прошли апробацию на северных оленях в самых жестких условиях тундры. Количество промаркированных особей превышает сотни тысяч.

Второй диапазон — это HF. Самый популярный стандарт, который всем понятен, часто применяется в метках для маркировки технологического оборудования в процессах ТОиР (техническое обслуживание и ремонт). Для этих целей мы сделали две модификации меток S-Tag 3D Mini и S-Tag 3D Micro по заливной технологии, обеспечивающей полную герметичность в соответствии с IP 67.

И, наконец— UHF, это полная линейка универсальных меток UHF S-Tag, представленная различными моделями как для металлических, так и неметаллических объектов.

Параллельно, получив позитивный опыт с корпусированными метками, мы взялись за пломбировочные устройства – интеграцию в них UHF-компонента. Самые популярные - «Альфа-RFID», «Акула-RFID». Один из новых флагманских продуктов – RFID-метка серии S-Tag Lock, которая сделана в двухпетлевом замке с диаметром троса 2 мм и достаточной длинны (400 мм), чтобы очень надежно закрепить эту метку на объекте и использовать как запорно-пломбировочное устройство. Таким образом, мы не только маркируем объект RFID-меткой, но еще его опечатываем и вешаем на него «замок». Эти метки последние два года выпускаются серийно и хорошо «заходят» клиентам. Например, их покупают компании из металлургического сектора и строительные компании для маркировки своего сложного оборудования, чтобы метка крепко и надежно держалась на объекте. Две петли троса позволяют выдержать нагрузку более 600 кг, что испытано в независимых лабораториях и подтверждено сертификатами. То есть на этой метке можно и груз поднять.

IDE: Как происходит выбор - какие RFID-метки разрабатывать и производить?

М.С.: Практически весь ассортимент радиометок «Силтэк» в своем многообразии появился благодаря потребительским свойствам, заданным заказчиками. И до того, как «Силтэк» занялся RFID, и до сих пор - на этом рынке существуют компании, которые делают RFID-метки в двух-трех самых ходовых форм-факторах. Потребители большей частью недовольны теми метками, которые предлагает массовое «штамповочное» производство. Производители делают то, что им легко, просто и дешево, и то, что можно запустить в многотысячную серию. Но когда заказчик берет эту метку, он сразу видит ее изъяны - по габаритам, способу крепления, дальности считывания, стойкости материала к внешним погодным, температурным, вибрационным условиям и т.д. и т.п. И понимает, что такой продукт не закроет его задачи.

Если посмотреть наш каталог, очевидно, что «Силтэк» имеет более широкий ассортимент, и наши метки иногда в корне отличаются от меток конкурентов благодаря тому, что в их конструкции учтены особенности и индивидуальные требования клиентов.

«Силтэк» поставил перед собой цель максимально удовлетворить запросы рынка, вкладывая в это большие инженерные и технологические силы. Так появились метки нашей базовой линейки S-Tag, непохожие на те стандартные, которые присутствуют на рынке в виде какого-то мини-кирпичика с двумя дырочками – самая простая конфигурация. Мы же стараемся учесть все запросы, порой очень разные в силу отличий сфер применения.

IDE: Какой путь проделывает ваша метка от идеи до выпуска?

М.С.: Рождение каждой метки, как я уже говорил, начинается с потребительских свойств, которые требуются конкретному клиенту, чтобы закрыть его потребности. Они могут быть очень разными - от маркировки узлов вагона при ремонте до сопровождения газовых баллонов.

Заказчик приходит к нам, чтобы получить решение своей задачи. Центр систем идентификации, который я возглавляю, формирует характеристики будущей метки и передает эту информацию в Проектный отдел, где прорабатывается техническое решение. Готовое техническое решение обсуждается на разных уровнях, и, если проект признан перспективным, начинается проработка технологии производства нового продукта. Затем – запуск в серийное производство, вывод на рынок, отслеживание обратной связи.

И здесь начинается самое интересное и ценное, потому что рано или поздно каждую метку приходится дорабатывать, опираясь на отзывы клиентов. Доработка происходит по разным критериям: начиная от модели чипа, заканчивая габаритами антенны и вида пластика для корпуса. Каждый параметр служит своей цели. Кому-то нужно больше памяти в метке, чтобы записать коды «Честного знака». Другому - большая дальность считывания метки. Третьему необходима стойкость корпуса к повышенным температурам. Может быть так, что в условиях эксплуатации высоких температур нет, но есть агрессивная среда – щелочи, кислоты. У нас есть пример использования наших меток на целлюлозно-бумажных комбинатах, где химии очень много, и она очень едкая. И те первые метки, которые мы передавали на испытание, вернулись просто в разобранном виде: мы не могли найти контуры антенны, чип был неизвестно где, а корпус разъеден, потому что на момент создания метки ни потребитель не знал критериев, ни мы. Но, получив обратную связь, мы подумали и поняли, что нужно сделать. К тому моменту мы уже умели работать с такими материалами, как эластомеры, и они оказались стойким как к щелочам, так и кислотам.

Таким образом, у нас расширилась серия меток ELASTIC. А дальше применение эластомера привело к тому, что появилась серия гибких меток для маркировки не только оборудования, требующего химической стойкости корпуса метки, но и для различных кривых и мягких поверхностей. Например, метка ELASTIC MEGA – самая большая по площади считывания, дает прекрасную дальность и часто применяется для маркировки высокотоннажных бигбэгов – мягких тарных конструкций.

IDE: Как компания добивается приемлемой себестоимости своей продукции?

М.С.: На себестоимость влияет несколько факторов. Основной из них – это, конечно, тираж. Можно, имея малую маржинальность, на большом тираже окупать выпуск. Начальные инвестиции в разработку – это самый сложный параметр, тот самый барьер входа, который нужно преодолеть. Более точная постановка задачи позволяет минимально снизить стоимость разработки.

Дальше проводится тщательный выбор и анализ полимеров для будущего изделия. Так как широкая линейка продуктов «Силтэк» делается из одних и тех же материалов по одному технологическому процессу не только в RFID, но и в сигнальных устройствах, которые выпускаются не миллионами, а десятками, а в некоторых случаях даже сотнями миллионов штук, это прилично снижает себестоимость – закупка материалов в большом объеме дает достаточные скидки от поставщиков.

Помимо этого, производим постоянную модернизацию технологического процесса. Допустим, 3D Micro и 3D Mini раньше делали из двух компонентов и применяли техпроцесс сварки. Поняв, что это достаточно сложная и дорогая технологическая операция, перешли на безсварочную заливную конструкцию, обеспечив снижение себестоимости продукта и подняв его устойчивость к влаге и пыли - до IP67. И если будет нужно заказчику, доведем до IP68. Тем самым модернизация процесса привела к двум улучшениям: снижению себестоимости и улучшению потребительских свойств метки.

Кстати, собственное конструкторское бюро и слесарный цех помогают быть максимально гибкими. Сами делаем литьевые пресс-формы, а это значит, что можем оперативно откорректировать изделие, если это потребуется. И опять же – экономия времени и денег.

Вот так, снижая себестоимость и идеально оттачивая технологический процесс, мы получаем продукт с высокими потребительскими свойствами. Это, наверно, самая главная формула успеха «Силтэка»: делать много, делать качественно и с лучшими характеристиками.

IDE: Какие современные технологии использует компания «Силтэк» в производстве своей продукции?

М.С.: Основное оборудование для литья пластика – термопластавтоматы - роботизировано, что позволяет минимизировать самый дорогой ресурс – людской труд. Возможности человека ограничивают время его работы, а робот может работать круглосуточно. Многие изделия выпускаются в автоматическом режиме в количестве, необходимом для выполнения заказа. Подача сырья в термопластавтоматы происходит автоматически и круглосуточно. Задача операторов наблюдать за тем, чтобы оборудование работало непрерывно.

IDE: Как в «Силтэк» обеспечивается контроль качества выпускаемой продукции?

М.С.: Каждый продукт выпускается согласно утвержденному технологическому процессу. Финальная стадия – контроль качества. На этапе запуска в производство новой модели, проверку проходит каждая метка из партии. Как только качество доходит до высоких показателей, переходим на выборочный контроль. В каждом цехе есть мастера – самые опытные специалисты, которые отвечают за качество продукции, выпущенной всей сменой. Только мастера имеют личное клеймо - печать, которую они ставят на акт выполнения работ, как гарантия качества. Штатная команда действует согласно регламентам контроля по каждому изделию.

Контроль продуктов происходит по параметрам: радиотехническая составляющая, устойчивость к низким температурам до -60 и устойчивость к высоким температурам до +100 градусов (в планах повысить устойчивость до +200 и более градусов). Контрольные образцы из первых партий остаются в нашем архиве. В случае возникновения претензий от заказчика, мы можем всегда сверить изделие, поступившее от заказчика, с контрольным образцом.

Каждая наша RFID-метка имеет свой серийный внутренний номер или серийный номер от клиента. По этому номеру можно найти данные заказа, дату выпуска, технологические участки, на которых она производилась, и полностью отследить ее путь до потребителя. При получении претензии, отследив производственно-технологическую цепочку, мы можем установить ошибку и причину ее возникновения для того, чтобы ее устранить, и она не повторилась в будущем. Персонализация каждой метки дает абсолютный контроль и обратную связь, если что-то не так. Технологический процесс может где-то действительно сбойнуть, главное — это быстро увидеть, найти и исправить.

Для соблюдения стандартов качества мы ежегодно проходим сертификацию по ISO 9001:2015 (TUV). Наши производственные процедуры исследуются независимой сертификационной компанией. Каждый сотрудник, принимающий участие в процессах от проектирования до производства и контроля, проходит обучение, получает аттестат по сертификации. Если есть замечания, мы их исправляем и по ним отчитываемся. Каждый год в компании обновляются планы и ставятся цели в области качества. Существует политика в области качества, подписанная президентом Группы компаний «Силтэк». Качество стоит на первом месте во всем. Мы не можем себе позволить выпускать некачественные изделия – будь то RFID-метка или пломба, или наклейка, или пакет - не важно что. Это позиция нашего руководства.

IDE: Чипы каких российских производителей «Силтэк» использует в производстве своих RFID-меток?

М.С.: «Силтэк» с самого начала тесно сотрудничал с компанией «Микрон». Благодаря этой кооперации родились наши базовые метки. Кроме того, «Микрон» оказал большое влияние на становление нашей RFID-команды. Дальше «Силтэк» начал действовать самостоятельно и развивать эту технологию в соответствии со своим видением и опытом.

Сегодня мы являемся партнерами «Микрона» и делаем для них корпусированные метки на базе их чипа. Одним из таких продуктов стала метка S-Tag «QUEST» для маркировки опор освещения, которая до сих пор пользуется большим спросом.

IDE: Метки «Силтэка» используются в каких-нибудь международных проектах?

М.С.: Да, наши метки используются в других странах. Например, в Казахстане реализован проект для компании Texol, которая занимается железнодорожным транспортом и перевозками. Поставляем сигнальные устройства (пластиковые пломбы для опечатывания средств перевозки), RFID-метки для маркировки запорных клапанов аварийного сброса цистерн, перевозящих особо опасные сжиженные газы, а также магнитные метки S-Tag 3D PLUS, которые используются во внутрицеховом ремонте подвижного железнодорожного состава. Метки крепятся ко всем узлам вагона или цистерны на магните и проходят все технологические операции, не отнимаясь от объекта. Метка выдерживает даже токарную обработку, то есть центробежная сила не смещает ее вообще никуда. Можно, например, обточить диск колесной пары, не снимая метку. Это, наверное, один из самых масштабных проектов. И мы очень ждем его расширения.

IDE: Какие планы у компании «Силтэк» на будущее?

М.С.: «Силтэк» фокусируется на двух параллельных направлениях: технологии сохранности на базе сигнальных устройств и RFID-технологии. Мы поставили перед собой задачу максимально интегрировать эти две технологии в новой линейке продуктов. То есть, условно говоря, создать корпусированную RFID-метку, работающую как сигнальное устройство и разрушаемую при переносе на другой объект. Неважно, где она будет работать: на объекте из пластика или на объекте из металла. Это первое.

Второе. В планах компании продолжать разработку различных вариантов крепления меток к объекту, потому что применение обычного клея или метиза в виде самореза давно уже не удовлетворяет заказчиков. Они хотят большего, исходя из разнообразия самих объектов: маленьких, больших, железных, пластиковых, с углами, с трубами, с какими-то балками и т.д. То есть потребитель не может просто сказать, вот у меня есть плоскость, сюда нужно прикрепить метку. Всегда есть особенность.

Кроме того, у нас в стране очень непростой климат, зачастую с жесткими температурными перепадами. Есть особенности и у отраслей. Например, аномально высокие температуры у нефтяников при буровом процессе. Там не только температура, превышающая 150 градусов, но и давление, превышающее не единицы, а десятки и сотни атмосфер. А температура и давление, связанные в одном процессе, предъявляют совершенно особые требования к метке. Задача «Силтэка» - создавать продукты, стойкие к таким сильным воздействиям. И это тоже одно из направлений, в котором мы планируем работать.

ID-EXPERT, ноябрь 2025 г.

Читать статью в источнике.

IDE: В этом году ГК «Силтэк» отмечает свое 30-летие. Какие вехи прошла компания за это время?

М.С.: 30 лет для нашей компании - немаленький срок, который можно разделить на этапы от рождения до текущего технологического состояния. Начинали с технологий сохранности на базе продуктов для опечатывания – это, в большей степени, пластиковые номерные пломбы и сейф-пакеты, основная функция которых сохранять целостность объекта и сигнализировать, если она нарушена. Затем к номенклатуре добавились более сложные изделия – индикаторы магнитного поля и других внешних воздействий. В последние годы мы вышли на траекторию инновационности, это - и регистраторы электромагнитных импульсов, и собственное ПО, и корпусированные RFID-метки и пломбы с RFID-компонентом. Как показывает эволюция продуктового портфеля, с каждым пройденным этапом изделия, выпускаемые «Силтэк», становятся все технологичнее, следуя за высокими запросами потребителей и растущими возможностями нашей производственной площадки в Дмитрове (Дмитровский м.о. Московской об. – IDE).

IDE: Если основная продукция «Силтэка» - пломбировочные устройства, то что побудило компанию заняться RFID?

М.С.: Нас часто спрашивают об этом. На самом деле все закономерно. Корпусированный в пластиковый форм-фактор RFID-чип – есть естественное развитие идеи «сигнального маркера», её трансформация в «идентификатор» и объединение этих двух функций. Таким образом философия компании, заложенная в слогане «Сохраняем ценности», дополнилась новым смыслом – не только сохраняем, но и идентифицируем, помогаем отслеживать.

К тому моменту как зайти на рынок RFID, «Силтэк» уже был большим профессионалом в производстве средств опечатывания. И этот опыт дал нам фору на старте – способность массово выпускать продукт в большом разнообразии корпусов и способов крепления. Необходимо было только их объединить с RFID. Так, опыт в технологиях сохранности и знания в RFID соединились в наших изделиях.

Первые «пробы пера» с корпусированием RFID-инлеев начались в «Силтэке» в середине 2010-х годов, когда тренд на инновации совпал с готовностью компании попробовать свои силы в области маркировки различных объектов: как ресурсных, так и промышленного назначения. Одним из ресурсных объектов, на которые было направлено внимание, стали ценные породы деревьев. Это должен был быть государственный проект, в котором ценные породы деревьев для быстрого учета планировалось маркировать RFID-метками. Шла разработка законодательства, формулировались требования к маркировке. Закон не родился, но наши усилия не пропали даром. Появились первые радиометки - KEDR и ММД-1 (Метка для Маркировки Древесины), а накопленный опыт трансформировался в универсальную метку S-Tag 3D, предназначенную для маркировки объектов из различных сфер и условий применения.

После ряда экспериментальных проектов, руководство «Силтэк» расценило направление RFID перспективным и в 2019 году собрало профессиональную команду специалистов для целенаправленного развития этой темы.

IDE: Какие RFID-диапазоны и в каких продуктовых решениях вы используете?

М.С.: За эти годы мы освоили все три частотных диапазона (LF, HF и UHF) и присутствуем на всех этих рынках с большим ассортиментом продуктов. В сегменте LF «Силтэк» достиг больших успехов в выпуске ушных бирок для животных. Мы создали линейку «Силфлекс», проведя неоднократную модификацию каждой модели – по форме, материалу, конструкции замковой камеры. Много крови, пота и интеллекта вложено в эту серию, мы ею заслуженно гордимся. Как и тем, что она включена в Реестр российской промышленной продукции – в качестве подтверждения российского происхождения. Выпускаются бирки «Силфлекс» уже довольно давно, прошли апробацию на северных оленях в самых жестких условиях тундры. Количество промаркированных особей превышает сотни тысяч.

Второй диапазон — это HF. Самый популярный стандарт, который всем понятен, часто применяется в метках для маркировки технологического оборудования в процессах ТОиР (техническое обслуживание и ремонт). Для этих целей мы сделали две модификации меток S-Tag 3D Mini и S-Tag 3D Micro по заливной технологии, обеспечивающей полную герметичность в соответствии с IP 67.

И, наконец— UHF, это полная линейка универсальных меток UHF S-Tag, представленная различными моделями как для металлических, так и неметаллических объектов.

Параллельно, получив позитивный опыт с корпусированными метками, мы взялись за пломбировочные устройства – интеграцию в них UHF-компонента. Самые популярные - «Альфа-RFID», «Акула-RFID». Один из новых флагманских продуктов – RFID-метка серии S-Tag Lock, которая сделана в двухпетлевом замке с диаметром троса 2 мм и достаточной длинны (400 мм), чтобы очень надежно закрепить эту метку на объекте и использовать как запорно-пломбировочное устройство. Таким образом, мы не только маркируем объект RFID-меткой, но еще его опечатываем и вешаем на него «замок». Эти метки последние два года выпускаются серийно и хорошо «заходят» клиентам. Например, их покупают компании из металлургического сектора и строительные компании для маркировки своего сложного оборудования, чтобы метка крепко и надежно держалась на объекте. Две петли троса позволяют выдержать нагрузку более 600 кг, что испытано в независимых лабораториях и подтверждено сертификатами. То есть на этой метке можно и груз поднять.

IDE: Как происходит выбор - какие RFID-метки разрабатывать и производить?

М.С.: Практически весь ассортимент радиометок «Силтэк» в своем многообразии появился благодаря потребительским свойствам, заданным заказчиками. И до того, как «Силтэк» занялся RFID, и до сих пор - на этом рынке существуют компании, которые делают RFID-метки в двух-трех самых ходовых форм-факторах. Потребители большей частью недовольны теми метками, которые предлагает массовое «штамповочное» производство. Производители делают то, что им легко, просто и дешево, и то, что можно запустить в многотысячную серию. Но когда заказчик берет эту метку, он сразу видит ее изъяны - по габаритам, способу крепления, дальности считывания, стойкости материала к внешним погодным, температурным, вибрационным условиям и т.д. и т.п. И понимает, что такой продукт не закроет его задачи.

Если посмотреть наш каталог, очевидно, что «Силтэк» имеет более широкий ассортимент, и наши метки иногда в корне отличаются от меток конкурентов благодаря тому, что в их конструкции учтены особенности и индивидуальные требования клиентов.

«Силтэк» поставил перед собой цель максимально удовлетворить запросы рынка, вкладывая в это большие инженерные и технологические силы. Так появились метки нашей базовой линейки S-Tag, непохожие на те стандартные, которые присутствуют на рынке в виде какого-то мини-кирпичика с двумя дырочками – самая простая конфигурация. Мы же стараемся учесть все запросы, порой очень разные в силу отличий сфер применения.

IDE: Какой путь проделывает ваша метка от идеи до выпуска?

М.С.: Рождение каждой метки, как я уже говорил, начинается с потребительских свойств, которые требуются конкретному клиенту, чтобы закрыть его потребности. Они могут быть очень разными - от маркировки узлов вагона при ремонте до сопровождения газовых баллонов.

Заказчик приходит к нам, чтобы получить решение своей задачи. Центр систем идентификации, который я возглавляю, формирует характеристики будущей метки и передает эту информацию в Проектный отдел, где прорабатывается техническое решение. Готовое техническое решение обсуждается на разных уровнях, и, если проект признан перспективным, начинается проработка технологии производства нового продукта. Затем – запуск в серийное производство, вывод на рынок, отслеживание обратной связи.

И здесь начинается самое интересное и ценное, потому что рано или поздно каждую метку приходится дорабатывать, опираясь на отзывы клиентов. Доработка происходит по разным критериям: начиная от модели чипа, заканчивая габаритами антенны и вида пластика для корпуса. Каждый параметр служит своей цели. Кому-то нужно больше памяти в метке, чтобы записать коды «Честного знака». Другому - большая дальность считывания метки. Третьему необходима стойкость корпуса к повышенным температурам. Может быть так, что в условиях эксплуатации высоких температур нет, но есть агрессивная среда – щелочи, кислоты. У нас есть пример использования наших меток на целлюлозно-бумажных комбинатах, где химии очень много, и она очень едкая. И те первые метки, которые мы передавали на испытание, вернулись просто в разобранном виде: мы не могли найти контуры антенны, чип был неизвестно где, а корпус разъеден, потому что на момент создания метки ни потребитель не знал критериев, ни мы. Но, получив обратную связь, мы подумали и поняли, что нужно сделать. К тому моменту мы уже умели работать с такими материалами, как эластомеры, и они оказались стойким как к щелочам, так и кислотам.

Таким образом, у нас расширилась серия меток ELASTIC. А дальше применение эластомера привело к тому, что появилась серия гибких меток для маркировки не только оборудования, требующего химической стойкости корпуса метки, но и для различных кривых и мягких поверхностей. Например, метка ELASTIC MEGA – самая большая по площади считывания, дает прекрасную дальность и часто применяется для маркировки высокотоннажных бигбэгов – мягких тарных конструкций.

IDE: Как компания добивается приемлемой себестоимости своей продукции?

М.С.: На себестоимость влияет несколько факторов. Основной из них – это, конечно, тираж. Можно, имея малую маржинальность, на большом тираже окупать выпуск. Начальные инвестиции в разработку – это самый сложный параметр, тот самый барьер входа, который нужно преодолеть. Более точная постановка задачи позволяет минимально снизить стоимость разработки.

Дальше проводится тщательный выбор и анализ полимеров для будущего изделия. Так как широкая линейка продуктов «Силтэк» делается из одних и тех же материалов по одному технологическому процессу не только в RFID, но и в сигнальных устройствах, которые выпускаются не миллионами, а десятками, а в некоторых случаях даже сотнями миллионов штук, это прилично снижает себестоимость – закупка материалов в большом объеме дает достаточные скидки от поставщиков.

Помимо этого, производим постоянную модернизацию технологического процесса. Допустим, 3D Micro и 3D Mini раньше делали из двух компонентов и применяли техпроцесс сварки. Поняв, что это достаточно сложная и дорогая технологическая операция, перешли на безсварочную заливную конструкцию, обеспечив снижение себестоимости продукта и подняв его устойчивость к влаге и пыли - до IP67. И если будет нужно заказчику, доведем до IP68. Тем самым модернизация процесса привела к двум улучшениям: снижению себестоимости и улучшению потребительских свойств метки.

Кстати, собственное конструкторское бюро и слесарный цех помогают быть максимально гибкими. Сами делаем литьевые пресс-формы, а это значит, что можем оперативно откорректировать изделие, если это потребуется. И опять же – экономия времени и денег.

Вот так, снижая себестоимость и идеально оттачивая технологический процесс, мы получаем продукт с высокими потребительскими свойствами. Это, наверно, самая главная формула успеха «Силтэка»: делать много, делать качественно и с лучшими характеристиками.

IDE: Какие современные технологии использует компания «Силтэк» в производстве своей продукции?

М.С.: Основное оборудование для литья пластика – термопластавтоматы - роботизировано, что позволяет минимизировать самый дорогой ресурс – людской труд. Возможности человека ограничивают время его работы, а робот может работать круглосуточно. Многие изделия выпускаются в автоматическом режиме в количестве, необходимом для выполнения заказа. Подача сырья в термопластавтоматы происходит автоматически и круглосуточно. Задача операторов наблюдать за тем, чтобы оборудование работало непрерывно.

IDE: Как в «Силтэк» обеспечивается контроль качества выпускаемой продукции?

М.С.: Каждый продукт выпускается согласно утвержденному технологическому процессу. Финальная стадия – контроль качества. На этапе запуска в производство новой модели, проверку проходит каждая метка из партии. Как только качество доходит до высоких показателей, переходим на выборочный контроль. В каждом цехе есть мастера – самые опытные специалисты, которые отвечают за качество продукции, выпущенной всей сменой. Только мастера имеют личное клеймо - печать, которую они ставят на акт выполнения работ, как гарантия качества. Штатная команда действует согласно регламентам контроля по каждому изделию.

Контроль продуктов происходит по параметрам: радиотехническая составляющая, устойчивость к низким температурам до -60 и устойчивость к высоким температурам до +100 градусов (в планах повысить устойчивость до +200 и более градусов). Контрольные образцы из первых партий остаются в нашем архиве. В случае возникновения претензий от заказчика, мы можем всегда сверить изделие, поступившее от заказчика, с контрольным образцом.

Каждая наша RFID-метка имеет свой серийный внутренний номер или серийный номер от клиента. По этому номеру можно найти данные заказа, дату выпуска, технологические участки, на которых она производилась, и полностью отследить ее путь до потребителя. При получении претензии, отследив производственно-технологическую цепочку, мы можем установить ошибку и причину ее возникновения для того, чтобы ее устранить, и она не повторилась в будущем. Персонализация каждой метки дает абсолютный контроль и обратную связь, если что-то не так. Технологический процесс может где-то действительно сбойнуть, главное — это быстро увидеть, найти и исправить.

Для соблюдения стандартов качества мы ежегодно проходим сертификацию по ISO 9001:2015 (TUV). Наши производственные процедуры исследуются независимой сертификационной компанией. Каждый сотрудник, принимающий участие в процессах от проектирования до производства и контроля, проходит обучение, получает аттестат по сертификации. Если есть замечания, мы их исправляем и по ним отчитываемся. Каждый год в компании обновляются планы и ставятся цели в области качества. Существует политика в области качества, подписанная президентом Группы компаний «Силтэк». Качество стоит на первом месте во всем. Мы не можем себе позволить выпускать некачественные изделия – будь то RFID-метка или пломба, или наклейка, или пакет - не важно что. Это позиция нашего руководства.

IDE: Чипы каких российских производителей «Силтэк» использует в производстве своих RFID-меток?

М.С.: «Силтэк» с самого начала тесно сотрудничал с компанией «Микрон». Благодаря этой кооперации родились наши базовые метки. Кроме того, «Микрон» оказал большое влияние на становление нашей RFID-команды. Дальше «Силтэк» начал действовать самостоятельно и развивать эту технологию в соответствии со своим видением и опытом.

Сегодня мы являемся партнерами «Микрона» и делаем для них корпусированные метки на базе их чипа. Одним из таких продуктов стала метка S-Tag «QUEST» для маркировки опор освещения, которая до сих пор пользуется большим спросом.

IDE: Метки «Силтэка» используются в каких-нибудь международных проектах?

М.С.: Да, наши метки используются в других странах. Например, в Казахстане реализован проект для компании Texol, которая занимается железнодорожным транспортом и перевозками. Поставляем сигнальные устройства (пластиковые пломбы для опечатывания средств перевозки), RFID-метки для маркировки запорных клапанов аварийного сброса цистерн, перевозящих особо опасные сжиженные газы, а также магнитные метки S-Tag 3D PLUS, которые используются во внутрицеховом ремонте подвижного железнодорожного состава. Метки крепятся ко всем узлам вагона или цистерны на магните и проходят все технологические операции, не отнимаясь от объекта. Метка выдерживает даже токарную обработку, то есть центробежная сила не смещает ее вообще никуда. Можно, например, обточить диск колесной пары, не снимая метку. Это, наверное, один из самых масштабных проектов. И мы очень ждем его расширения.

IDE: Какие планы у компании «Силтэк» на будущее?

М.С.: «Силтэк» фокусируется на двух параллельных направлениях: технологии сохранности на базе сигнальных устройств и RFID-технологии. Мы поставили перед собой задачу максимально интегрировать эти две технологии в новой линейке продуктов. То есть, условно говоря, создать корпусированную RFID-метку, работающую как сигнальное устройство и разрушаемую при переносе на другой объект. Неважно, где она будет работать: на объекте из пластика или на объекте из металла. Это первое.

Второе. В планах компании продолжать разработку различных вариантов крепления меток к объекту, потому что применение обычного клея или метиза в виде самореза давно уже не удовлетворяет заказчиков. Они хотят большего, исходя из разнообразия самих объектов: маленьких, больших, железных, пластиковых, с углами, с трубами, с какими-то балками и т.д. То есть потребитель не может просто сказать, вот у меня есть плоскость, сюда нужно прикрепить метку. Всегда есть особенность.

Кроме того, у нас в стране очень непростой климат, зачастую с жесткими температурными перепадами. Есть особенности и у отраслей. Например, аномально высокие температуры у нефтяников при буровом процессе. Там не только температура, превышающая 150 градусов, но и давление, превышающее не единицы, а десятки и сотни атмосфер. А температура и давление, связанные в одном процессе, предъявляют совершенно особые требования к метке. Задача «Силтэка» - создавать продукты, стойкие к таким сильным воздействиям. И это тоже одно из направлений, в котором мы планируем работать.

ID-EXPERT, ноябрь 2025 г.

Читать статью в источнике.